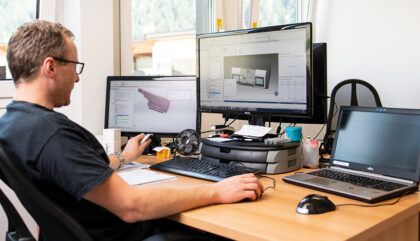

Innovativer Anlagen- und Maschinenbau für effiziente Fertigungsprozesse

2006 gegründet, hat die MG Metalltechnik GmbH mit Sitz in Matrei i.O. nun die baulichen Voraussetzungen für neue, zukunftsträchtige Tätigkeitsfelder geschaffen.

Seit 15 Jahren produziert die MG Metalltechnik GmbH mit Sitz in der Iseltaler Marktgemeinde Matrei i.O. Prototypen, Einzelteile und Kleinserien für Kunden aus den Bereichen Automotive, Aerospace, Formen- und Werkzeugbau. Um die baulichen Voraussetzungen für neue, zukunftsträchtige Tätigkeitsfelder wie die Additive Fertigung von metallischen 3D-Bauteilen zu schaffen, wurde 2020 in die großzügige Erweiterung des Firmenkomplexes im Matreier Ortsteil Seblas investiert.

Innovationen sind für Markus Mühlburger und Andreas Gwiggner, die Geschäftsführer der MG Metalltechnik GmbH, nichts Neues. Seit der Gründung des gemeinsamen Unternehmens vor mittlerweile 15 Jahren verfolgten sie immer schon den Grundsatz, sich den Erfordernissen des Marktes anzupassen und offen für neue Technologien zu sein. Begonnen hat die Zusammenarbeit der beiden früher, während der gemeinsamen Zeit als Mitarbeiter von Betrieben in Vorarlberg und Nordtirol. „2005 hegten wir erste Pläne, uns selbstständig zu machen“, erinnert sich Markus zurück. „Wir wollten eigene Ideen und Ziele umsetzen, selbst kreativ sein und eigenverantwortlich arbeiten.“ Um dies auch tun zu können, besuchten die Osttiroler, beide Absolventen der Fachschule für Maschinenbau und Fertigungstechnik in Lienz, Fortbildungskurse und schlossen die Unternehmerprüfung ab. Bei der Ausarbeitung des Businessplanes, die Grundlage der Startfinanzierung, erhielten sie Unterstützung durch einen Unternehmensberater.

Blick auf das Firmengebäude im Matreier Gewerbegebiet in Seblas

„Am 2.11.2006 starteten wir“, lässt Andreas wissen. „Zunächst waren wir in Mieträumlichkeiten im Matreier Ortszentrum tätig. Gerätetechnisch stand uns eine CNC-Maschine zur Verfügung, mit der wir bereits vom ersten Tag an als Lohnfertiger Bauteile aus verschiedensten Materialien fertigen konnten. Die Auftragslage war von Beginn an so gut, dass Markus und ich die ersten 14 Monate zu zweit praktisch durchgearbeitet haben. 2008 und 2009 erweiterten wir unsere maschinelle Ausstattung, 2010 stellten wir den ersten Mitarbeiter an.“ Zu den zufriedenen Kunden zählten unter anderem Unternehmen der Halbleiterindustrie, eine rege Zusammenarbeit pflegte die MG Metalltechnik GmbH mit der Oberkärntner Firma Alpha-Tech Präzisionsbau.

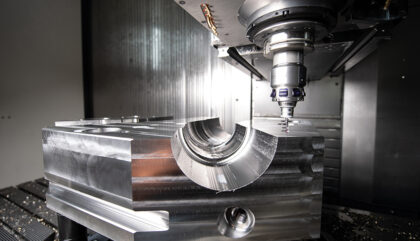

Der nächste Schritt der Unternehmer sah die Planung eines eigenen Firmengebäudes vor. „Um den Anforderungen des Marktes gerecht zu werden, suchten wir nach einem geeigneten Standort und fanden diesen im Gewerbegebiet in Seblas. Hier eröffneten wir 2013 unsere erste Halle, die Raum für ein großes 5-Achsen-Bearbeitungszentrum bot“, berichtet Markus und meint, dass es damals weitum beinahe keine Bearbeitungsmöglichkeiten für Großbauteile gab. „Natürlich war die Gesamtinvestitionssumme mit 1,8 Mio. Euro keine geringe, doch eröffneten sich für uns in der Folge neue Kundenfelder im Werkzeug- und Formenbau. Wir fertigten nun auch Spanvorrichtungen für die Luftfahrtindustrie, stellten Laminierwerkzeuge für Carbonbauteile für die Automobil-Branche her und produzierten die Komponenten für Spritzgusswerkzeuge für den Metall- und Kunststoffsektor mit anschließender Montage und Abstimmung sowie Biegevorrichtungen für KFZ-Teile und ähnliches.“

Mit laufend neuen Aufträgen stieg auch der Bedarf an Mitarbeitern. Von 2012 bis 2021 wuchs das MG Metalltechnik-Team auf 10 Beschäftigte, darunter seit 2020 ein erster Lehrling, an. 2017 kauften Markus und Andreas weitere CNC-Maschinen an. Ihr Interesse galt bereits zu diesem Zeitpunkt auch der Additiven Fertigung. Auf der Frankfurter „Formnext“, einer internationalen Fachmesse für additive Fertigungstechnologien/3D-Druck sowie Werkzeug- und Formenbau, wurden sie auf ein 5-Achs-Pulverlaserauftragsschweiß-Verfahren aufmerksam. „Die dafür notwendige Maschine hätte jedoch 1,3 Mio. Euro gekostet. Das Risiko war uns damals zu groß, so ließen wir von dem Vorhaben vorerst ab“, erzählt Andreas. Umso erfreulicher war es für die Iseltaler Unternehmer, dass 2019 die Firma DMG MORI Austria mit dem Angebot einer Technologiepartnerschaft an sie herantrat. „Wir haben die Chance ergriffen und dürfen uns nun Premium-Partner dieses zu den weltweit größten Maschinenwerkzeugherstellern gehörenden Unternehmens nennen.“

Beim Pulverlaserauftragsschweiß-Verfahren handelt es sich um eine Technologie des 3D-Metalldruckes. „Das Pulver wird in einer Korngröße von 50 bis 100 µm in einen Laserstrahl eingebracht, dort aufgeschmolzen und dann schichtweise aufgetragen. Das Verfahren eignet sich für verschiedenste Anforderungen, beispielsweise zur Reparatur komplexer und teurer Bauteile und lässt sich ideal mit den Möglichkeiten des 5-Achs-Bearbeitungszentrums kombinieren. Man kann Feinheiten bearbeiten, werkstoffsparend und zeiteffizient arbeiten“, so Markus. Gleichlaufend mit der Entscheidung für die neue Technologie fiel der Entschluss, das Firmengebäude auszubauen. „Wir brauchten Platz für die neuen Maschinen“, so die beiden Anlagen- und Maschinenbauer. „Im März 2020 fand der Spatenstich statt, im Juli wurde die DMG MORI Lasertec 65 3D Hybrid angeliefert, und im November war die neue Halle bezugsfertig.“ Die derzeit noch fehlende Gestaltung der Außenanlagen soll im Laufe des Sommers 2021 abgeschlossen werden.

Medium-Verteiler aus Aluminium SLM Verfahren (SLM = Pulverbettdruck)

Schmiedestempel mit Verschleißschutz (Pulver-Laser Technologie

In der Additiven Fertigung liegt, wie die MG Metalltechnik-Geschäftsführer unisono betonen, großes Zukunftspotenzial. Aus diesem Grund sind sie auch dem Verein „Osttirol 4.0“ beigetreten, der in unmittelbarer Nähe zur HTL in Lienz einen Pulverbettdrucker betreibt. „Die Absolventen der HTL sind die Arbeitskräfte von morgen, und die Additive Fertigung ist ein Hoffnungsmarkt für den gesamten Bezirk. Das Beste, was wir mit Osttirol 4.0 erreichen könnten, wäre, dass sich unsere Region zu einer Art Silicon Valley im 3D-Druck entwickelt.“

Bauteile, additiv gefertigt (Pulver-Laser)

Bearbeitung eines Formblocks

Eine weitere regionale Kooperation gingen Andreas Gwiggner und Markus Mühlburger mit den Firmen Trost Metallbau und ATTL Automationstechnik ein. „Die Zusammenarbeit entwickelte sich 2018, mit der Vision, Synergien zu bündeln und als Arbeitsgemeinschaft AMT Tec Solutions, Dienstleister mit entscheidenden Kompetenzen in den drei Branchen Konstruktion und Fertigung von Bauteilen, Sondermaschinen- und Anlagenbau sowie Automations- und Steuerungstechnik zu sein.“

Mit ihrem eigenen Unternehmen haben die beiden Iseltaler noch viel vor. „Wir möchten unseren Stammkundenanteil ausbauen und neue Kunden gewinnen. Stolz sind wir auf die Zusammenarbeit mit großen Auftraggebern wie Infineon Technologies Austria AG, Krenhof AG, ifw Manfred Otte GmbH, 3Con Anlagenbau GmbH oder der Rathgeber GmbH. In der Zerspanungstechnik möchten wir in Richtung Automatisierung gehen und uns im Bereich Additive Fertigung fest am Markt etablieren. Die Auftragslage ist aktuell sehr gut, von einem weiteren Aufschwung gehen wir ab Herbst 2021 aus.“

Text: E. Hilgartner, Fotos: Hannes Berger